Choć to niezwykle dziwne wyznanie, odwiedzanie fabryk to moje hobby. Wszystko zaczęło się od destylarni whisk(e)y (byłem w ponad 50), ale kiedy tylko moje interesy w branży tekstylnej zaczęły nabierać rumieńców, otworem stanęło przede mną dużo więcej zakładów produkcyjnych. Miałem już przyjemność odwiedzić olbrzymie szwalnie koszulowe i garniturowe czy fabryki guzików, krawatów i muszek. Jednym z ciekawszych miejsc, w jakie się ostatnio udałem, była fabryka tradycyjnych brytyjskich butów Loake w Kettering.

Zapraszam Was zatem na niezwykłą podróż do Wielkiej Brytanii. Loake to tradycyjna brytyjska marka produkująca luksusowe obuwie od ponad 130 lat. Firma już od pięciu pokoleń jest w rękach rodziny Loake. Obecnie prowadzi ją Andrew Loake, który ma sporo do powiedzenia na temat historii i produkcji butów.

Buty Loake produkowane są w hrabstwie Northamptonshire, w którym swoją siedzibę ma większość ważnych brytyjskich marek obuwniczych. Można powiedzieć, że to takie „obuwnicze Speyside” ;). W mojej ocenie buty Loake to bardzo atrakcyjna oferta dla osób, które chcą zacząć nosić klasyczne obuwie. Wyróżnia je brytyjskie pochodzenie, a rozmach produkcji gwarantuje wysoką dostępność oraz doskonały stosunek jakości do ceny.

Najlepiej przejdźmy od razu na halę produkcyjną 😀

Goodyear Welted (GYW) – co to znaczy, że buty są szyte ramowo?

W technologii goodyear cholewka łączy się z podeszwą za pośrednictwem „ramy”, czyli specjalnego skórzanego pasa, który umożliwia wymianę podeszwy w butach. Pierwszą maszynę do ramowego szycia obuwia w roku 1869 wymyślił Charles Goodyear Junior. Bez wątpienia miał on odpowiednie predyspozycje do wymyślania nowych urządzeń, ponieważ jego ojciec – Charles Goodyear, był wynalazcą technologii wulkanizacji. Maszyna do szycia ramowego była przełomowa z uwagi na niewiarygodne przyspieszenie procesu, którym posługiwano się ręcznie już w XVI wieku.

Goodyear Welting (GYW) to metoda szycia, którą charakteryzuje brak bezpośredniego kontaktu pomiędzy cholewką buta a jego podeszwą. Jest to możliwe dzięki widocznemu na powyższym zdjęciu specjalnemu pasowi (ang. welt), który jest przyszywany do cholewki. Ponieważ pas jest szeroki, zapewnia wystarczająco dużo miejsca, aby drugim szwem przyszyć do niego także podeszwę bez kontaktu z cholewką.

Metoda ta ma dwie niezwykle ważne zalety:

1. Możliwość wymiany podeszwy – możliwa jest łatwa wymiana podeszwy poprzez odprucie jej od pasa bez naruszania cholewki. Dzieje się tak, ponieważ nie występuje bezpośredni kontakt między cholewką, która zużywa się wolno (jeśli jest z dobrej skóry!) a podeszwą, która zużywa się szybciej niż cholewka (ponieważ ma kontakt z podłożem, którym najczęściej jest beton).

2. Zastosowanie pasa w metodzie GYW, który sprawia także, że buty mają dość duży otok, czyli część podeszwy wystającej spod cholewki. Ma to olbrzymie znaczenie dla użytkowania butów w takim klimacie jak nasz, ponieważ w deszczu i niepogodzie duży otok daje dodatkowy dystans pomiędzy podłożem a cholewką. Utrudnia to wodzie, soli i brudowi dostanie się do skóry naszego buta. Buty z mniejszym otokiem (gdzie podeszwa nie wychodzi spod cholewki), w takich warunkach są zdecydowanie bardziej narażone na zniszczenia.

Otok to część podeszwy wystająca poza kontur buta.

Podczas wizyty w fabryce Loake miałem okazję obejrzeć produkcję butów z bliska i porozmawiać z pracownikami. To niewiarygodne, ale poznałem osoby, które zaczęły pracować w fabryce mając 15 lat (w czasach kiedy taki wiek był normalnym czasem dla rozpoczęcia kariery zawodowej) i mają obecnie niemal pięćdziesięcioletni (!!!) staż pracy. W fabryce Loake pracuje 130 osób, co w świecie fabryk obuwniczych czyni z niej niewielki zakład. Buty szyte w technologii ramowej składają się z około 150 elementów, a ich wykonanie obejmuje ponad 200 operacji technologicznych. Jak widać – jest o czym pisać 🙂

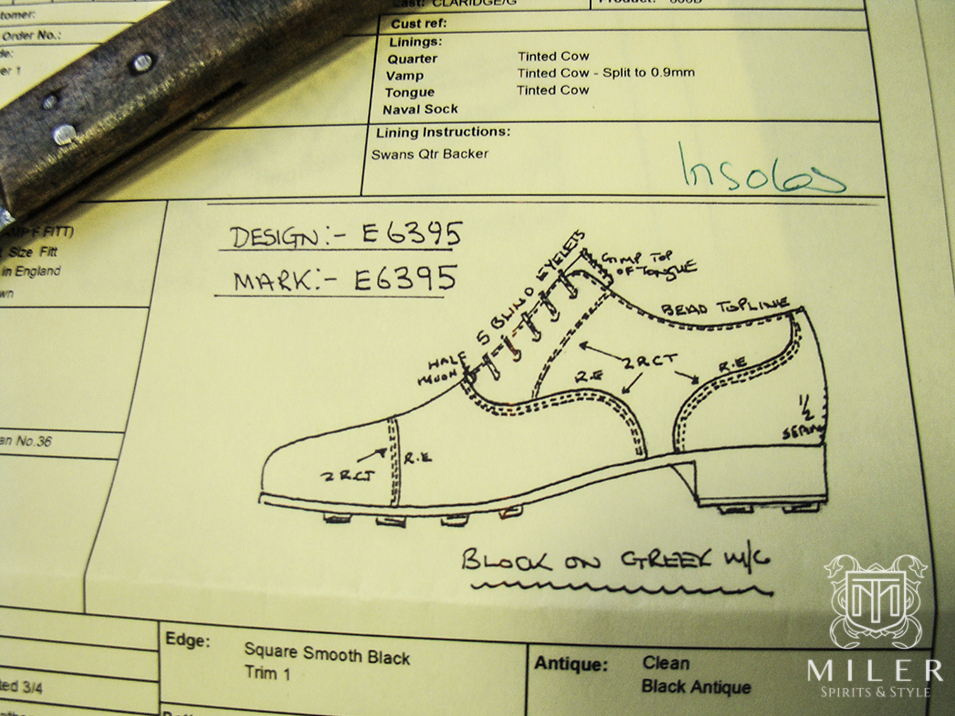

Każdemu produkowanemu butowi towarzyszy specyfikacja, która gwarantuje jego poprawne wyprodukowanie.

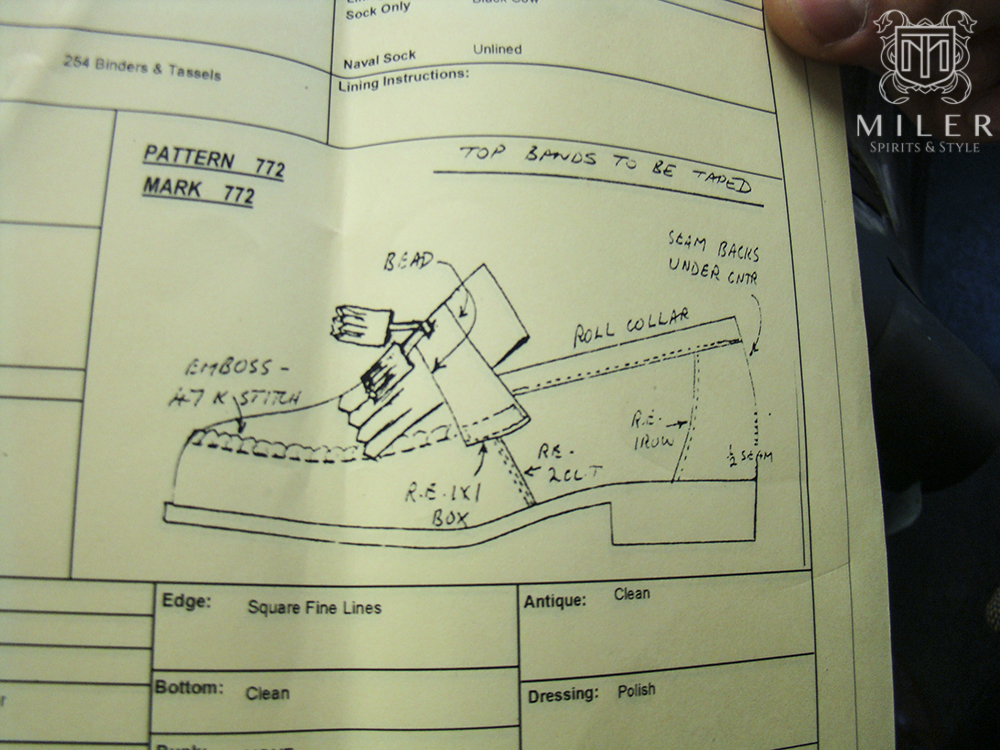

Produkcja butów rozpoczyna się od wyboru skóry i jej wykrojenia. Zależnie od wielkości produkowanej partii, buty mogą być krojone ręcznie lub prasą z użyciem wykrojników. Poniższe zdjęcie przedstawia przykład krojenia ręcznego wzdłuż szablonu będącego kształtem przyszwy loafersa, która pozbawiona jest obłożyny z dziurkami na sznurówki.

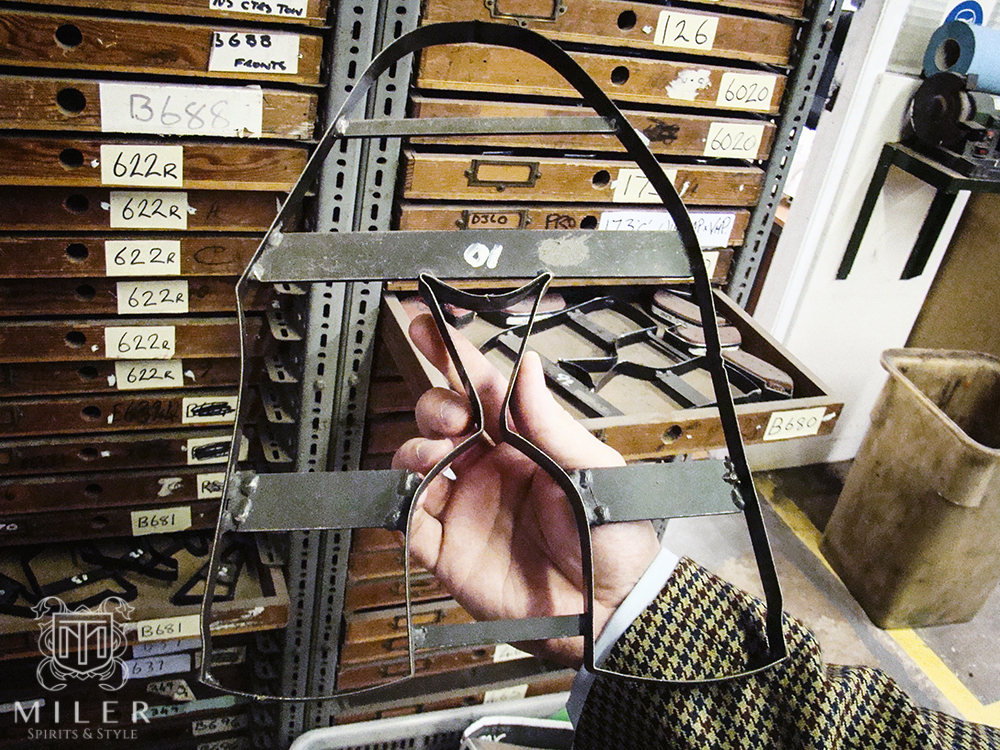

A tak wyglądają wykrojniki, które również wycinają przyszwę (oxford):

Warto podkreślić, że krojenie ręczne nie jest w żaden sposób lepsze od krojenia wykrojnikami. Wykonuje się je, kiedy pojawia się potrzeba wyprodukowania małej partii.

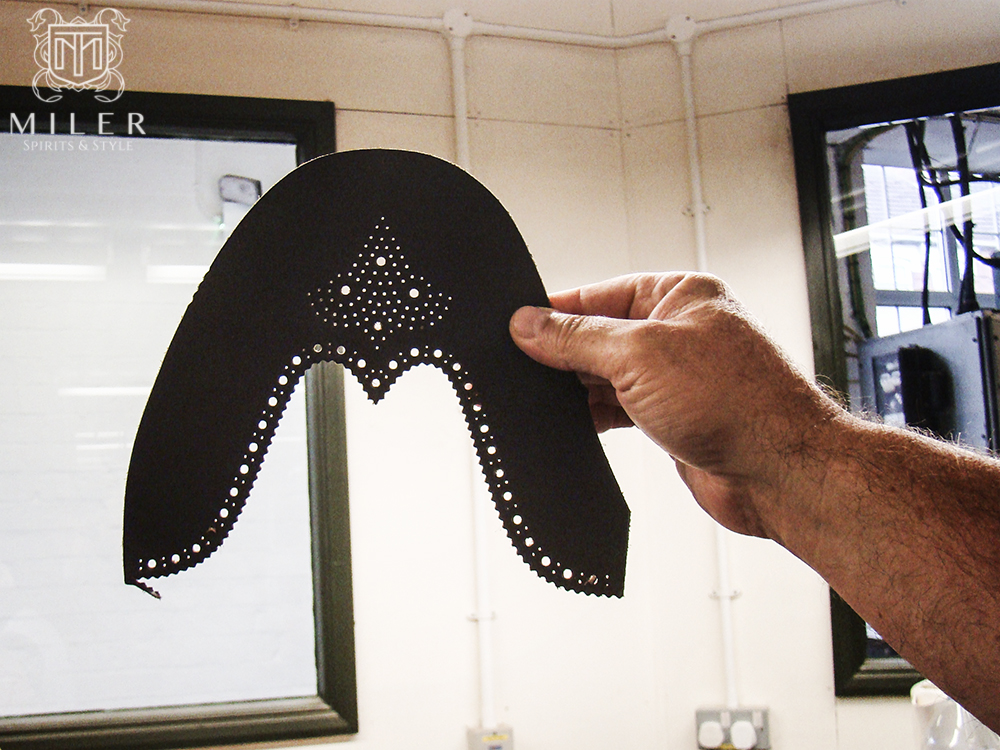

Buty z ażurowym medalionem również wykrajane są na odpowiednim wykrojniku.

Po krótkiej chwili nakładany nosek (w tym wypadku wingtip) wygląda tak:

Zszywanie cholewek

Wykrojone cholewki są zszywane. Pozytywnie zaskoczyło mnie to, że maszyny w parku maszynowym fabryki Loake bardzo często są starsze ode mnie. Po raz kolejny potwierdza się teza, że żadna współczesna maszyna do szycia nafaszerowana technologią i elektroniką nie pokona solidności maszyn z dawnych lat.

Stebnówki, którymi szyjemy portfele Manufaktura Miler są nowocześniejsze niż prezentowany na zdjęciu Singer, ale również zadbałem o to, aby nie było w nich elektroniki. Z elektroniki wycofałem się także w swojej pracowni krawieckiej.

Ponadczasowe piękno i elegancja w nowej odsłonie…

Zachęcamy do przeczytania artykułu o tym, jak ocenić jakość koszuli w mniej niż minutę na blogu MilerSzyje.pl .

Formowanie

Kolejnym etapem produkcji jest formowanie. Jego kluczowym elementem jest zastosowanie form i kopyt. Używanie wielu różnych kształtów kopyta w obrębie marki obuwniczej to rzecz oczywista w obuwiu brytyjskim. Niestety w Polsce, gdzie dominują marki sieciowe, jest to zjawisko niespotykane. Jak widać powiedzenie, że coś robi się „na jedno kopyto” to stara szewska prawda, która ma zastosowanie również dzisiaj. Uważam, że dobranie kształtu kopyta do kształtu stopy ma fundamentalne znaczenie dla zadowolenia noszącego i w przyszłości chciałbym poświęcić temu tematowi osobny artykuł.

Aby zszyte cholewki mogły być dobrze formowane, skóra musi być odpowiednio nawilżona. Dlatego też przetrzymywana jest w magazynie ze specjalnie regulowaną wilgotnością. To największy humidor jaki widziałem 😀 :

To z tego miejsca cholewki przenoszone są do formowania:

Nosek i kula pięty są najpierw kształtowane na metalowych formach…

… aby później trafić na kopyta. Marka Loake, podobnie jak wszystkie inne uznane brytyjskie marki obuwnicze, stosuje kilkadziesiąt rodzajów kopyt. W przeszłości kopyta były robione z drewna, ale dzisiaj producenci stosują już kopyta z tworzyw sztucznych, które można produkować w bardziej skalowalny sposób.

Do kopyta najpierw przytwierdza się podpodeszwę (ang. insole), a do niej przyszywa się pas z tkaniny (ang. insole lip).

Efektem tej operacji jest powstanie wypustki, która nadaje trójwymiarowej struktury wewnętrznej stronie podeszwy.

Struktura ta jest bardzo istotna, ponieważ to właśnie do tej wypustki przyszywana jest cholewka i rama (ang. welt), która stanowi sedno technologii szycia ramowego (GYW).

Następnie podeszwa i cholewka przytwierdzane są razem do kopyta za pomocą gwoździ i rozpoczyna się najważniejszy etap produkcji…

Szycie ramowe – Goodyear welting

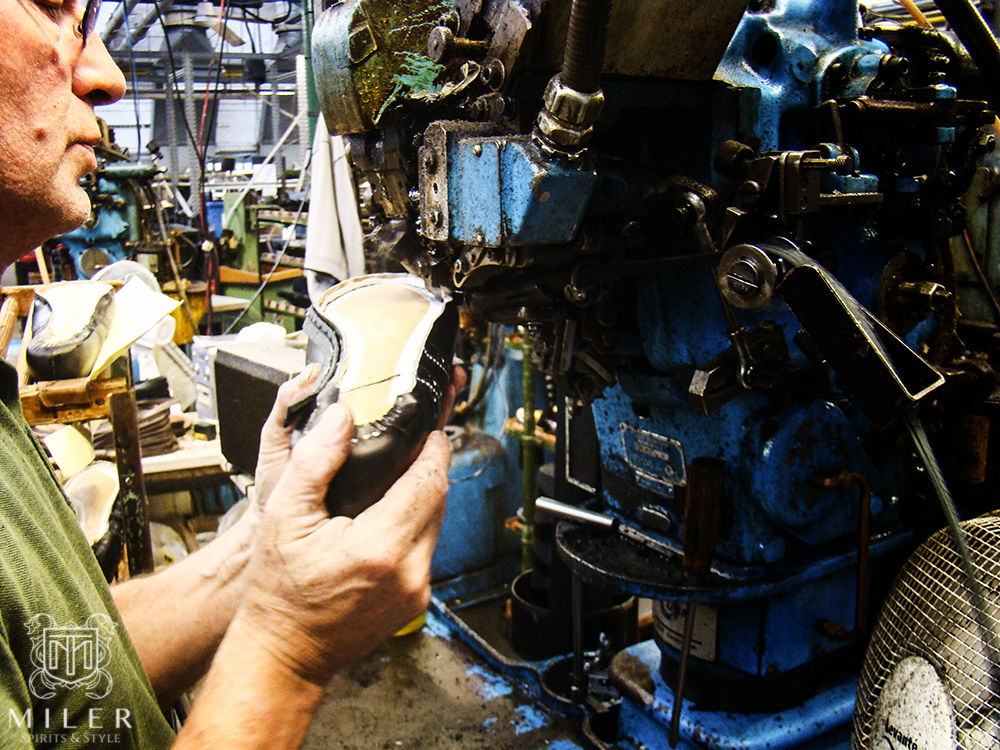

Pas do wypustki przyszywany jest za pomocą ściegu łańcuszkowego jednonitkowego na maszynie, która musi przebić nawet około 1 cm skóry. Jednak jej wygląd wskazuje na to, że przebiłaby i 10 cm 🙂 …

Operacja polega w bardzo dużej mierze na wyczuciu pracownika wynikającym z ogromnego doświadczenia. Oto jak ten zabieg wygląda z bliska:

Pusta przestrzeń powstała pomiędzy wypustkami podeszwy wewnętrznej zapełniana jest płynnym korkiem, który zastyga i tworzy warstwę amortyzującą.

Podeszwy wyposażane są także w specjalne usztywnienia, które pomagają im utrzymać sztywność pomiędzy obcasem a miejscem, w którym śródstopie dotyka ziemi.

Pozostając w temacie eleganckich i pięknych rozwiązań…

…Manufaktura Miler wprowadziła do swojej oferty elegancki pokrowiec na klucze – „Key Jacket” , który jest idealnym dopełnieniem eleganckiego zestawu cienkiego portfela i bilonówki Manufaktura Miler. Przy zakupie portfela i bilonówki luksusowy Key Jacket gratis! Po więcej szczegółów zapraszamy tutaj.

Podeszwa

Podeszwy są wycinane z bardzo grubej skóry (3-4 mm), która przytwierdzana jest do cholewki dopiero po doszyciu ramy do wypustki podeszwy wewnętrznej.

Skórę wykrawa się za pomocą masywnych wykrojników odpowiadających różnym rozmiarom buta.

Duża wysokość wykrojników pozwala na krojenie wielu warstw skóry na raz, co przyspiesza proces produkcji.

Jak widać, pozwala to także na bardzo oszczędne wykorzystanie skóry, a to z kolei przekłada się na zminimalizowanie odpadu.

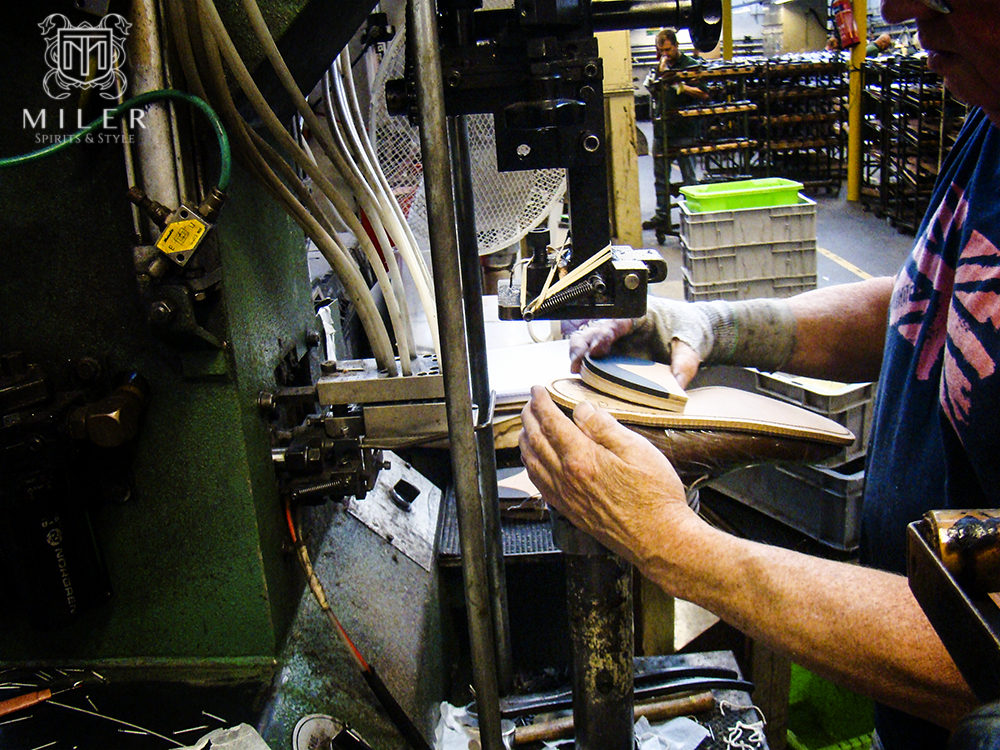

Podeszwę najpierw przytwierdza się do buta za pomocą kleju, ponieważ ułatwia to szycie (jedyne zadanie kleju to utrzymanie podeszwy w odpowiedniej pozycji podczas szycia). Funkcja kleju w późniejszym utrzymaniu podeszwy jest marginalna.

Tak przygotowaną cholewkę z podeszwą przeszywa się w taki sposób, aby gruba nić przebijała podeszwę i ramę, ale nie cholewkę. Dzięki temu możliwe jest jej późniejsze odprucie od buta i wymiana na nową.

Na samym końcu do tak przygotowanego buta montowane są obcasy.

Oczywiście buty szyte ramowo wymagają pracowników z dużymi kompetencjami i rozległym doświadczeniem, a to wpływa na ich cenę. Taka konstrukcja jednak zapewnia długowieczność obuwia zamiast jego sezonowości.

Kolejne etapy produkcji butów brytyjskich w drugiej części relacji z wizyty w fabryce Loake w przyszłym tygodniu! 🙂

Marek

30 kwietnia 2015Dzień dobry

Cudowne buty… Piękne wzornictwo, forma, jakość dopiero dociera do Polski. Szkoda, że w Polsce nie produkuje się takich butów. Ostatnio jak poszedłem do znajomego szewca wymienić całą podeszwę butów, które mają ok. 80 lat (buty wykonane przez mojego dziadka szewca dla siebie) to powiedział …skąd wziął pan te rolls royce? Mam jeden egzemplarz Loake i są świetne…Pozdrawiam serdecznie

Piotr

1 maja 2015Buty 80-letnie? WOW! Gratuluję, wspaniała rzecz.

Marek

1 maja 2015tak, buty mają około 80 lat.. Wykonane w latach trzydziestych ubiegłego wieku, mam kilka par po dziadku, trochę więcej powojennych wykonanych przez niego dla babci. Pozdrawiam

Bartek

30 kwietnia 2015Pasja, podróże i spotykania z inspirującymi ludźmi. Takie historie pożera się wzrokiem. Gratuluję i życzę jak najwięcej takich relacji. Podziwiam Cię za to, że fascynacja do pięknych przedmiotów jest zbudowana na dużym szacunku dla tradycji, rzemiosła i umiejętności ludzi, którzy od lat wykonują swoją pracę z sercem i wielkim zaangażowaniem.

Slavi

30 kwietnia 2015Marek, w Polsce z tego co się orientuję Nord produkuje obuwie metodą Goodyear Welted

Johnny

1 maja 2015Taką gumową podeszwę jak powyżej też można wymienić?

Korytek

2 maja 2015Mnie Loaki zawiodły, ale za to z Yanko jestem bardzo zadowolony i cieszę się, że u Pana Tomka w Poznaniu są dostępne. Pytanie laika – jak odróżnić biorąc do ręki buty szyte metodą GW od szytych metodą Blake lub Blake Rapid?

tomek

2 maja 2015Czy można wiedzieć, który model butów Loake posiadasz?

Krzysztof Sulwiński

3 maja 2015Świetny wpis! Nie zdawałem sobie sprawy z tego, że produkcja butów jest aż tak skomplikowana. Teraz rozumiem, dlaczego ceny niektórych marek są tak wysokie…

MarekM

7 maja 2015Czy przy fabryce mają od razu sklep z butami?

Gdzie można je kupić w UK w stacjonarnym sklepie tak żebym mógł przymiezyc?

taka tam

3 sierpnia 2017Mega wartościowy wpis. Dzięki wielkie za podzielenie się tą wiedzą! Niech żyje jakość. 🙂 Będę szukała Pana na FB, żeby nic mnie nie ominęło.

tomek

13 sierpnia 2017Dzięęęęki 🙂